Vers de nouveaux modes constructifs : la start-up XtreeE à la pointe du béton imprimé 3D au service de la SOLIDEO

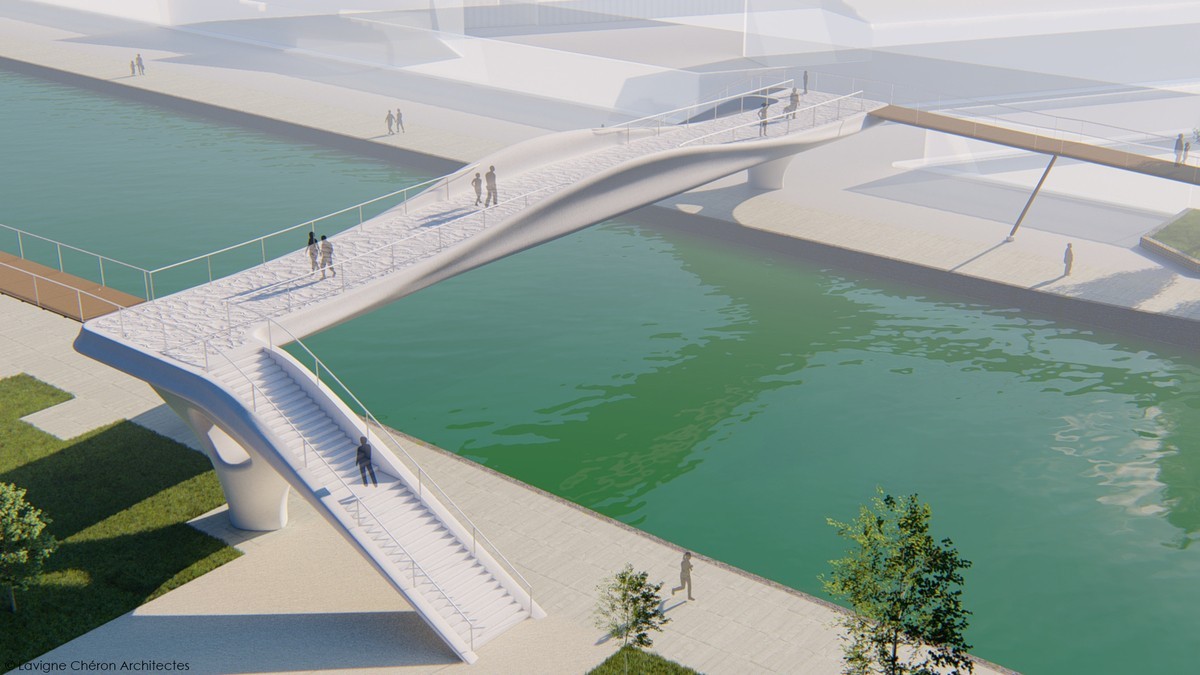

Les Ouvrages Olympiques vont accueillir une première mondiale de l’impression 3D : une passerelle piétonne préfabriquée de 40 mètres en structure béton. Confié au consortium Freyssinet, Lavigne & Chéron, Quadric, Lafarge Holcim et XtreeE, ce pont renouvelle l’approche du béton imprimé 3D tant sur la forme, que sur les systèmes constructifs, l’usage des matériaux ou encore les démarches d’innovations suivies. Le projet témoigne une fois de plus de la forte volonté de la SOLIDEO d’encourager l’innovation, à travers des méthodes elles-mêmes innovantes. Entretien avec Alban Mallet, co-fondateur et CEO d’XtreeE.

Pouvez-vous nous présenter XtreeE en quelques mots ?

Alban Mallet : XtreeE est une société créée il y a environ cinq ans par des architectes, qui souhaite trouver des solutions concrètes pour développer des formes au design complexe, avec une économie fiable. Nous avons développé des systèmes constructifs en impression 3D argile et béton. En effet, nous souhaitons chercher des solutions les plus écologiques possibles et qui permettent de diminuer les temps de chantier tout en gardant des coûts de construction identiques, voire plus faibles, et il nous semble que ces modes constructifs remplissent ces deux objectifs.

Il est important de comprendre que nous ne sommes pas des imprimeurs 3D. Nous créons des solutions innovantes pour accompagner les constructeurs, pas pour les remplacer. Notre travail consiste à pousser l’intégration de machines dans les systèmes constructifs et à créer un écosystème de partenaires.

Aujourd’hui, l’équipe est composée de 10 salariés. Nous avons installé des usines chez nos partenaires en France, aux États-Unis, au Japon et à Dubaï. Il s’agit pour nous de favoriser les échanges d’innovations et de savoir-faire au niveau mondial, sans pour autant créer une concurrence sur le marché local.

Vous faites partie du consortium choisi par Plaine Commune pour construire le plus grand pont réalisé en impression 3D au monde. Quels sont les atouts d’XtreeE dans ce projet ?

Alban Mallet : Le consortium, qui regroupe Freyssinet, Lavigne & Chéron, Quadric, Lafarge Holcim et XtreeE, a été formé à l’initiative de Freyssinet. C’est ce groupe qui est allé chercher les autres partenaires, dont XtreeE, afin de postuler ensemble à l’appel d’offre public lancé par Plaine Commune sur la passerelle piétonne.

Je pense que Freyssinet s’est tourné vers XtreeE parce que nous avons su prouver que nous étions capables de réaliser des projets de grande envergure, notamment grâce à nos démonstrateurs. Par exemple, nous avons tiré une grande légitimité de notre participation à un projet de logement social validé par une appréciation technique d’expérimentation (ATEx). Notre projet de mat télécom de 12 mètres de haut était aussi une preuve de notre capacité à créer des structures complexes. Aujourd’hui, nous sommes complètement intégrés dans l’écosystème de la construction : XtreeE est soutenue par des actionnaires tels que Vinci et Lafarge Holcim avec qui nous travaillons sur le béton ou encore avec Freyssinet sur la mise en œuvre des ouvrages, etc.

En quoi ce pont est-il particulièrement innovant ?

Alban Mallet : Ce pont est innovant à de nombreux niveaux. D’abord, il est innovant dans la méthode de travail du groupement. Nous avons tenu à mener un travail collaboratif et transversal, qui prenne en compte les différents acteurs de la construction (le cimentier, le constructeur, le bureau d’études, l’architecte, etc.), afin de sortir de la segmentation des métiers. Nous sommes convaincus que ce type de démarche est l’avenir de la construction.

Ensuite, ce pont est innovant par sa forme. L’ouvrage a été modélisé sur ordinateur, ce qui nous a permis d’effectuer de multiples simulations pour rechercher la forme optimale à adopter. La forme générale de l’ouvrage sera affinée sur les bords, avec des épaississements là où les besoins en flexion sont importants. La structure elle-même sera composée d’alvéoles. L’objectif était d’exploiter au maximum les caractéristiques des matériaux employés, à savoir le béton et l’acier, afin de réduire la quantité de ressources nécessaire. C’est aussi pour cela que nous avons travaillé à une nouvelle formulation où le mortier 3D est mixé avec du sable et des granulats, afin de diminuer les quantités nécessaires en ciment tout en conservant les performances mécaniques. Cette formulation est plus écologique tout en conservant des propriétés mécaniques d’exception. Lavigne & Chéron a aussi choisi un parti pris esthétique particulier, avec une géométrie qui renvoie à l’idée de flux, à l’image de l’eau qui circule en dessous.

Enfin, le pont est innovant dans les techniques de construction employées. Il sera réalisé en impression 3D, en préfabrication. L’impression 3D apporte une précision au millimètre près dans la pose du béton, et garantit donc que le modèle numérique sera respecté. Elle permet de renouveler l’approche du béton : par exemple, nous avons fait le choix de faire du béton « en plaque mince », sur le même modèle que l’acier, ce qui n’est pas habituel dans cette filière. De plus, l’impression 3D offre de bonnes performances énergétiques et environnementales. Cela permet de contrôler strictement la matière utilisée, donc d’éviter le gaspillage de ressource. Et quand on calcule le coût énergétique total de l’impression 3D pour cette géométrie de passerelle, on s’aperçoit que c’est moins énergivore que la construction classique. Réalisée dans nos ateliers à Rungis, la passerelle sera ensuite assemblée sur site grâce à un câble qui viendra comprimer les éléments entre eux. L’assemblage devrait être très rapide, ce qui limitera les nuisances diverses. Un rapport de production numérique sera généré à chaque étape pour justifier de l’avancement de la construction.

En quoi la SOLIDEO vous a encouragé à innover ?

Alban Mallet : La SOLIDEO nous a poussé à innover en nous apportant des sources de financement et de la visibilité. Il existe une prise de risque dans l’innovation, c’est important d’être soutenu financièrement si l’on veut encourager les entreprises à innover. C’est un véritable positionnement en faveur de l’innovation de la part de la SOLIDEO. Le consortium a ainsi pu bénéficier de deux de ses dispositifs.

Le premier dispositif est le partenariat d’innovation, qui est au cœur de la procédure de marché lancé par Plaine Commune pour la passerelle. Cela consiste à encourager les acteurs à développer une démarche susceptible d’engendrer des solutions inédites. C’est d’ailleurs pour cela le groupement a été sélectionné : Plaine Commune a estimé que nous pouvions mettre en œuvre des solutions jamais vues jusqu’ici.

Est-ce que vous pensez que ce pont va servir de modèle pour la ville de demain ?

Alban Mallet : J’en suis convaincu. En général, les acteurs de la construction sont assez frileux sur les nouveaux modes constructifs. Grâce à ce projet et au dispositif d’innovation mis en place autour, nous avons pu démontrer que c’est possible de construire en béton imprimé 3D, notamment sur des fonctions structurelles. Et sur un ouvrage de 40 mètres ! Je pense que cela va encourager le reste du secteur à se tourner vers ce type de construction. D’autant plus que le pont présente des performances mécaniques et environnementales très poussées. Cela servira aussi de référence forte pour XtreeE et notre développement national et international.

En France, nous avons la chance d’avoir des constructeurs très forts dans leur domaine, qui produisent des projets innovants et concrets. La France fait partie de la course. Elle reste une référence sur les ouvrages d’arts et les ouvrages complexes. Il faut absolument conserver cela.

Entretien avec Alban Mallet, Directeur de XtreeE,

Propos recueillis par Manon Salé - Rédaction Construction21