Les fabricants de modules ne sont-ils pas les futurs « équipementiers » du bâtiment ?

Pascal Chazal

La construction hors-site consiste à déplacer des heures de travail du chantier à un atelier ou à une usine, dans le but d’y trouver de meilleures conditions de travail et d’améliorer la productivité. Les chiffres sont édifiants : la productivité d’un ouvrier dans une usine est de l’ordre de 80 % alors qu’elle n’est que de 20 % pour un ouvrier sur un chantier ! Le potentiel de gain est extrêmement important !

Pour réaliser ces gains, il ne suffit pas de transférer sous un toit une activité bâtiment, ce que nous voyons malheureusement trop souvent. Mais il s’agit plutôt d’aller vers une véritable production industrielle organisée en flux et processus permettant l’utilisation des outils du lean manufacturing et de l’amélioration continue. De nombreux acteurs de l’immobilier sont en attente des usines robotisées qui seront capables de faire mieux, et moins cher, comme on les trouve dans l’automobile.

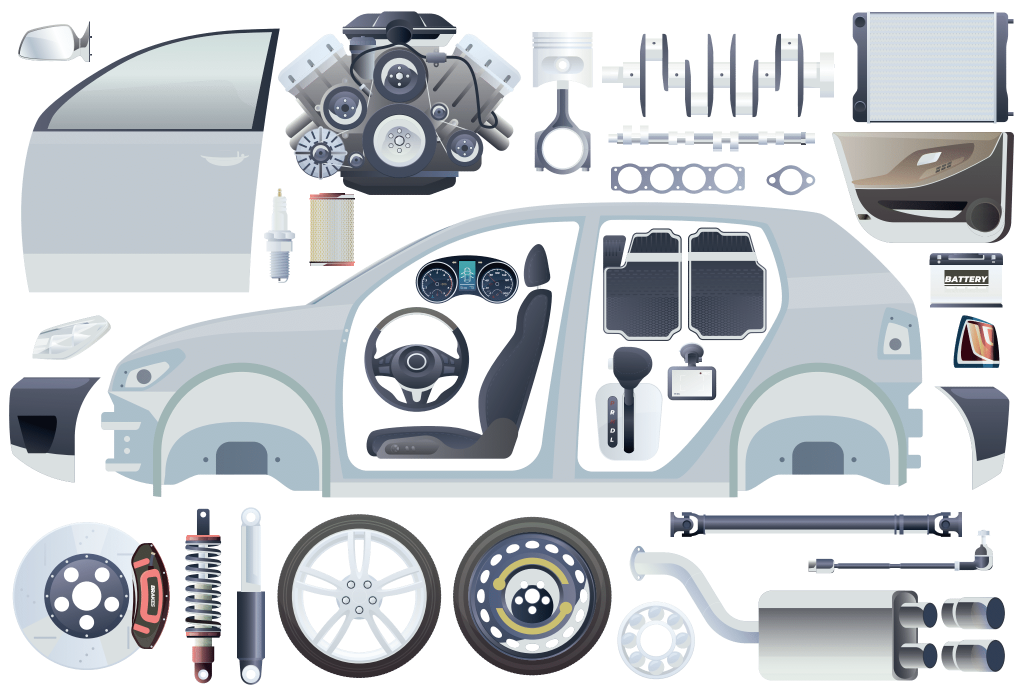

Ces usines ne peuvent pas exister si le marché ne comprend pas la différence entre construire sur le chantier et produire en usine. Les besoins de l’immobilier sont immenses, la demande est forte – rénovation thermique et construction bas carbone conjuguées au manque de main-d’œuvre – l’engouement pour la construction hors-site est bien là, mais peu d’acteurs se rendent compte du changement de paradigme nécessaire pour que la construction hors-site puisse réussir. Je vais une fois encore faire un parallèle avec l’automobile pour essayer d’expliquer le changement à opérer pour réussir. Jusque dans les années 1980, les constructeurs automobiles achetaient à des sous-traitants des pièces détachées, des boulons, des soupapes, etc. Ils avaient la responsabilité de la conception et de la fabrication de plus de 90 % de la voiture. Devant la concurrence japonaise, ils ont dû évoluer pour ne pas disparaître. La mutation a pris 20 ans.

Les constructeurs ont délégué à de nouveaux acteurs, les équipementiers, une grande partie de la conception et de la production de la voiture. Les équipementiers sont des sociétés très puissantes qui conçoivent et produisent des sous-ensembles : les sièges pour Faurecia, les tableaux de bord pour Valeo, les boucliers pour Plastic Omnium, etc. Ils sont capables de produire ces composants très complexes et de grande qualité à des prix très bas, car ils produisent des volumes très importants pour de nombreux constructeurs. Ils peuvent ainsi amortir leurs usines et investir massivement en R&D (7 % de leur CA, là où nous sommes à moins de 0,5 % dans le bâtiment). Aujourd’hui, les constructeurs ne produisent plus en propre que 20 à 25 % de la voiture, ils ont appris à travailler en collaboration avec les équipementiers. En 30 ans, les voitures ont fait des progrès considérables, permettant d’offrir à chacun un produit plaisant, fiable et peu coûteux. Une 205 GTI coûtait, par exemple, l’équivalent de 25 mois de salaire en 1984, elle ne coûte aujourd’hui plus que 15 mois de salaire, alors que sa qualité s’est grandement améliorée, c’est cela l’amélioration continue !

Les constructeurs ont ainsi appris à concevoir leurs véhicules à partir de composants complexes de haute technologie produits par les équipementiers. On trouve, bien évidemment, la même démarche dans la production d’avions, de téléphones, de programmes informatiques, etc. Partout, sauf dans la construction !

Les constructeurs ont ainsi appris à concevoir leurs véhicules à partir de composants complexes de haute technologie produits par les équipementiers. On trouve, bien évidemment, la même démarche dans la production d’avions, de téléphones, de programmes informatiques, etc. Partout, sauf dans la construction !

Est-il possible de s’inspirer de cette démarche pour produire des bâtiments ? La réponse est oui, absolument ! La différence entre une voiture et un bâtiment est que celui-ci est lié à un lieu précis et qu’il est nécessaire de s’adapter à chaque opération. Les bâtiments sont donc tous différents, mais à bien y regarder, il est souvent possible de trouver des parties de bâtiment qui sont répétitives et qui peuvent être produites en usine. La réussite de la construction hors-site est donc l’alliance entre des parties spécifiques réalisées par des entreprises du bâtiment qui savent parfaitement s’adapter à chaque situation, et l’intégration dans le bâtiment de composants fabriqués efficacement en usine.

Prenons l’exemple d’un Ehpad : les parties communes sont spécifiques, car adaptées au foncier, aux besoins de l’exploitant ; nous les réaliserons de manière classique, il est bien sûr possible d’utiliser la préfabrication, mais pas l’industrialisation. En revanche, les chambres, qui représentent plus de 50 % des surfaces, peuvent être fabriquées en usine, car elles sont nombreuses et répétitives.

Et si nous considérions cette chambre comme un équipement ? Et son fabricant, comme un « équipementier » ? Le module de chambre est-il un produit bâtiment ou un produit industriel comme une voiture ? Aujourd’hui, c’est clairement un produit bâtiment, mais demain, si les équipementiers de l’automobile, qui vont perdre 30 % de leur part de marché d’ici 2030, s’intéressaient à la construction et apprenaient à produire des chambres d’Ehpad ou des modules de logements, nous pourrions bien assister, alors, à une très grande amélioration des produits doublée d’une baisse des coûts avec, enfin, une réponse à l’extrême faiblesse de la productivité du bâtiment.

Le Royaume-Uni, qui possède une bonne longueur d’avance sur la France, vient de sortir la version 2 du plan de travail du RIBA (Royal Institute of British Architects, équivalent de notre Ordre des architectes) pour l’intégration du DfMA (Design for Manufacturing and Assembly, traduit par « conception pour la fabrication et l’assemblage ») dans la construction. Dans cet ouvrage, il est clair que la prise en compte de la construction hors-site dans la conception doit se faire très tôt. La formation des maîtres d’ouvrage et des architectes étant, bien entendu, un élément-clé du succès du développement de la construction hors-site, nous sommes fiers d’avoir créé le Campus HORS SITE et de voir avec quel enthousiasme nos partenaires soutiennent nos actions et participent à nos travaux.

Article publié sur Hors-site.