Projet VEEP

Frédérique Sauer

Déchets inertes de construction et de démolition pour la fabrication d’éléments préfabriqués à coût maitrisé et impact environnemental réduit

Trouver de nouvelles voies de valorisation pour les déchets inertes issus des chantiers de construction et de démolition est une priorité du secteur. L’objectif étant de réduire très significativement les quantités de déchets inertes non valorisés, apporter de la valeur ajoutée aux déchets inertes, et réduire, par le recyclage, le besoin en matières premières pour la construction. Les voies de valorisation doivent à la fois être caractérisées d’un point de vue environnemental (à partir d’Analyses en Cycle de Vie – ACV) et être économiquement attractives.

Sur une base d’ACV, le meilleur emploi des granulats issus des déchets de béton de construction et de démolition s’avère généralement être une intégration en sous couche routière (ou autres travaux de terrassement). Cela est notamment dû au fait que les granulats recyclés :

- peuvent apporter une capacité de liaison résiduelle (effet stabilisateur) utile pour des applications non liées telles que les sous couches routières;

- nécessitent un traitement réduit (broyage, tri, …) en comparaison d’autres valorisations plus exigeantes;

- parcourent de faibles distances avant d’être utilisés (souvent directement depuis le chantier de construction/déconstruction vers le site de terrassement).

La production de béton et les travaux de terrassement nécessitent tout deux des granulats (naturels ou recyclés). Les granulats recyclés ne représentant qu’environ 20 à 25% du besoin total en granulats, les travaux routiers s’avèrent le plus souvent la voie privilégiée pour leur usage.

Cependant, à l’échelle d’une ville, d’une région ou d’une zone fortement peuplée dont les besoins en nouvelles infrastructures routières sont limités (car existantes) et où il est difficile de trouver des matières premières de qualité pour la construction de bâtiments, il peut être économiquement et environnementalement plus rentable d’utiliser les granulats recyclés pour la production de béton.

Le projet VEEP, soutenu par le programme de recherche de l’Union Européenne Horizon 2020, vise à rendre la production de béton à partir de granulats recyclés économiquement intéressante en développement de nouvelles technologies, matériaux et produits à faible impact sur l’environnement.

Objectifs du projet VEEP

VEEP est l’acronyme anglophone pour « Cost effective recycling of Construction and Demolition Waste (C&DW) in high added value energy efficient prefabricated concrete components for massive retrofitting of our built environment ». Le projet vise in-fine le développement de deux solutions de panneaux béton préfabriqués. Le premier est un panneau porteur destiné à la construction neuve et le second est un panneau non porteur destiné aussi bien au neuf qu’à la rénovation. Tous deux présentent une performance thermique élevée et intègrent une part importante de matériaux inertes recyclés aussi bien pour le béton que pour le matériau isolant. Les technologies intermédiaires de traitement des déchets inertes et de production des matériaux recyclés sont également des résultats à noter pour le projet.

Ambitions du projet

Les ambitions du projet VEEP sont multiples. Elles vont du développement technologique à celui de nouveaux procédés et du développement de nouveaux matériaux à celui de nouveaux produits.

Technologies de recyclage

Le projet VEEP vise le développement des technologies avancées de recyclage suivantes :

- 1. Technologie ADR (Advanced Dry Recovery) adaptée pour la construction modulaire, une meilleure transportabilité sur chantier et pour le recyclage des bétons légers ;

- 2. Installation mobile innovante HAS (Heating-Air classification System) (3 t/h) ;

- 3. Technologie ADR + HAS combinée pour la production simultanée de particules de béton recyclé ;

- 4. Broyage ultrafin par voie humide et technologie de raffinage pour le traitement sanitaire.

Matériaux

VEEP vise l’intégration d’une part importante de déchets de construction/démolition (C&DW) inertes dans la formulation de nouveaux bétons. A ce jour, les solutions les plus durables sont obtenues en remplaçant partiellement ou totalement les granulats naturels ou le ciment par des granulats recyclés et des matériaux cimentaires complémentaires. Moins de 5% des granulats de béton recyclé sont actuellement utilisés dans la formulation de nouveaux bétons. Les niveaux de substitution sont généralement limités à 20 ou 30% de la fraction supérieure des agrégats des bétons classiques. Le recours à la technologie ADR permet d’obtenir des granulats grenus (> 4 mm) de meilleure qualité et une résistance mécanique au moins équivalente à celle des granulats grenus naturels. Par cette technologie de traitement, les granulats grenus recyclés peuvent donc être utilisés sans nuire à la qualité du béton.

Le projet VEEP se donne pour objectif de développer, d’optimiser et de valider des formulations de bétons classiques et légers contenant différentes proportion de déchets de C&D recyclés (au minimum 75%).

VEEP s’attache également à développer de nouvelles formulations d’aérogel (matériau isolant haute performance) contenant au minimum 80% (en masse) de silice issue du recyclage de déchets de C&D. Ces nouvelles formulations garantissent ainsi une réduction de 40% du coût et des consommations énergétiques liées à la production comparativement aux solutions existantes.

Procédés de fabrication

L’un des objectif du projet VEEP est d’adapter le procédé de fabrication d’une usine pilote de manière à produire un aérogel présentant une conductivité thermique de 0,015 W/(m.K). Ce nouveau procédé doit également permettre une réduction des consommations énergétiques et donc du coût de production de l’isolant haute performance.

Les travaux portent également sur les systèmes de coffrage des éléments préfabriqués en béton. L’utilisation de pièces de coffrage en plastique recyclé produites par impression 3D est envisagée, représentant là aussi une innovation intéressante pour le secteur. Cette technologie peut également être mise en œuvre pour fabriquer des matrices pour la texturation du béton. L’introduction d’éléments en plastique dans les systèmes de coffrage devrait contribuer à augmenter la productivité journalière de 15%.

Produits de construction

Deux nouvelles solutions de panneaux préfabriqués en béton à haute performance thermique et économiquement compétitives sont développées. Celles-ci intègrent une fraction importante de matériaux recyclés issus de déchets de C&D (au minimum 75% en masse). Ces deux solutions font appel aux formulations de béton et à l’aérogel développés dans le cadre du projet. La première solution est un panneau porteur utilisé pour la construction de bâtiments neufs. La seconde solution est destinée à la rénovation. Il s’agit d’un panneau non porteur.

Partenaires et organisation

Sous la coordination du groupe RINA Consulting (anciennement D’Appolonia), 14 partenaires de 8 pays différents travaillent au succès du projet VEEP. Le consortium est composé d’industriels, d’organismes de recherche et d’institutions académiques. La liste complète des partenaires est disponible sur le site internet du projet.

Le projet a débuté en octobre 2016 et doit se poursuivre jusqu’en septembre 2020.

- Site internet du projet : http://www.veep-project.eu

- Inscription à la newsletter : http://www.veep-project.eu/Register.aspx

Acronyme: VEEP

Titre (anglais): Cost-Effective Recycling of CDW in High Added Value Energy Efficient Prefabricated Concrete Components for Massive Retrofitting of our Built Environment

Cadre: Projet européen H2020

Période: Octobre 2016 – Septembre 2020

Site internet: http://www.veep-project.eu/

Partenaires: FUNDACION TECNALIA RESEARCH & INNOVATION (SP), TECHNISCHE UNIVERSITEIT DELFT (NL), UNIVERSITEIT LEIDEN (NL), NOBATEK INEf4 (FR), KEEY AEROGEL (FR), STRUKTON CIVIEL BV (NL), BUREAU INTERNATIONAL DU BETON MANUFACTURE (BE), FENIX TNT SRO (CZ), NUOVA TESI SYSTEM SRL (IT), ADR TECHNOLOGY BV (FI), TIIHONEN ISMO (FI), STAM SRL (IT), ACCIONA INFRAESTRUCTURAS S.A. (SP), ASOCIACION ESPAÑOLA DE NORMALIZACION Y CERTIFICACION (SP

http://www.veep-project.eu/Page.aspx?CAT=PARTNERS&IdPage=60397ce2-ef70-47fc-bde3-171ce3671eaf

Nobatek INEF4 et la Start Up Keey Aerogel sont les deux seuls représentants Français. Nobatek Inef4 dirige les travaux de conception des panneaux préfabriqués béton et de suivi monitoring des projets pilotes. Keey Aerogel apporte la technologie de fabrication d’isolant thermique en aérogel de silice recyclée.

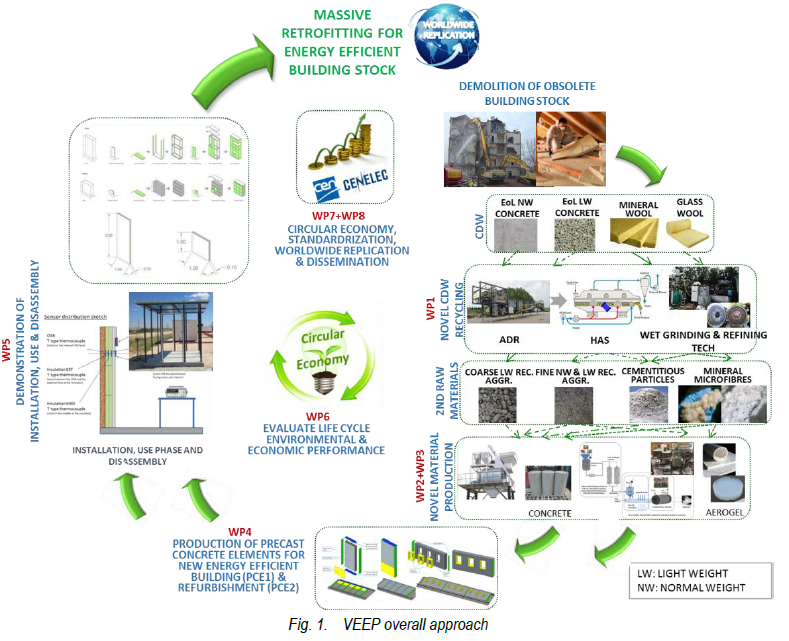

Objectif général et briques technologiques: Le projet Européen H2020 VEEP est bien avancé et propose des innovations très intéressantes pour le secteur de la préfabrication béton de façade en neuf et en rénovation ainsi que pour la filière de recyclage des déchets inertes de Construction et Démolition. Les déchets inertes représentant de loin les gros volumes de déchets du BTP.

Son objectif est d’aboutir à une plus grande circularité de la filière déchets inertes et préfabrication béton. En produisant des panneaux préfabriqués de façades (2 types : porteurs et non porteurs) recyclés et recyclables, utilisant des matériaux (béton et isolant thermique) fabriqués avec des taux de matières inertes recyclées élevées.

En synthèse :

Phase déchet à matière

- Développement de nouvelles technologies de traitement des déchets inertes (bétons et laine minérales).

- Fabrication de matières « nobles » et de qualité (significativement plus importante que ce qu’il se fait actuellement) avec ces technologies : Granulats, fines minérales, particules hyrauliques (ciment), micro fibres minérales

Phase matériau

- Développement de bétons structurels et non structurels > 75 % issus du recyclage d’inertes (granulats, fines et liant recyclés)

- Développement d’un isolant thermique en aérogel de silice recyclée (issue des déchets inertes)

Phase produit

- Développement des panneaux préfabriqués de façade porteurs (structurel et pour le neuf) et non porteur (pour la rénovation) utilisant ces matériaux.

Phasage: Les premières phases (WP1 à WP3) concernent le développement des technologies de traitement des déchets inertes. Elles touchent à leur fin.

Phasage: Les premières phases (WP1 à WP3) concernent le développement des technologies de traitement des déchets inertes. Elles touchent à leur fin.

La phase 4 est de conception des panneaux préfabriqués et des tests de fabrication en usine est en cours. Les tests de fabrication sont prévus en 2018.

En parallèle, la phase 6 (WP6) concerne les études ACV pour cibler les impacts majeurs, gains par rapport à l’existant, etc.

La phase 5 (WP5) concerne la fabrication de panneaux et le montage de 2 pilotes (un à Madrid, l’autre aux Pays Bas) et un suivi des performances avec monitoring.

en cliquant ici.