Béton bas carbone : de quoi parle-t-on ?

Par Alexandre Duverger - Ingénieur Conception Environnementale chez ARTELIA Bâtiments Durables

Source: www.Xpair.com

1. INTRODUCTION

L’expérimentation Energie-Carbone, préfigurant la future réglementation 2018/2020, met en avant un « nouvel » indicateur de l’impact du bâtiment : l’émission de gaz à effet de serre (ou plus vulgairement simplifié en « émission carbone »). Cet impact carbone est calculé au niveau des consommations du bâtiment, ainsi qu’à celui des matériaux de construction.

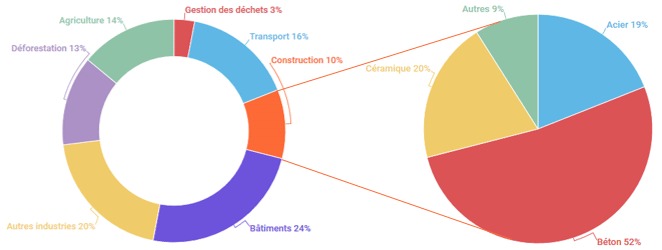

Rappelons qu’à l’échelle mondiale, le secteur de la construction est responsable d’environ 10% des émissions de gaz à effet de serre. A lui seul, le béton est responsable de près de 52% des émissions du secteur !

Fig. 1. Emission de gaz à effet de serres des différentes industries (à gauche) et zoom sur l’industrie de la construction (à droite)

Données : Manicore & Bribián et al. – Graphiques : ARTELIA Bâtiments Durables

Compte-tenu de la tendance à recourir massivement au béton dans la construction (4 Gt de ciment est produit dans le monde chaque année), il est impératif de réfléchir à des moyens de diminuer plus encore l’impact carbone de ce matériau.

C’est ainsi qu’émergent de plus en plus fréquemment les termes de « béton bas carbone », « béton vert », ... Mais qu’entend-on vraiment par-là ? Quelles sont les avancées du secteur sur ce sujet ?

Recommandé : "La prochaine réglementation, annoncée pour 2018, verra son périmètre élargi"

Déchiffré pour vous : Le référentiel Energie Carbone La prochaine réglementation, annoncée pour 2018, verra son périmètre élargi. Elle aura vocation, en plus de maîtriser les consommations d’énergie primaire en phase utilisation, de réduire les impacts environnementaux sur la durée de vie d’un bâtiment.Par CEGIBAT

2. D’OÙ PROVIENT L’IMPACT CARBONE DU BÉTON ?

Tâchons dans un premier temps de préciser d’où provient l’impact carbone du béton.

Le béton est principalement constitué de ciment, de granulats, d’eau et potentiellement d’adjuvants. Leurs volumes ou masses respectifs ne sont en rien proportionnels à leur poids carbone, comme l’explique le graphique suivant :

Fig. 2. Répartition massique (à gauche) et carbone (à droite) d’un béton classique constitué de ciment CEM I

Données : ATILH [1] & UNPG [2] – Graphiques : ARTELIA Bâtiments Durables

On constate donc que pour la production d’un béton utilisant du ciment traditionnel (CEM I ou ciment Portland), l’impact carbone du béton est principalement dû à celui du ciment. C’est pour cela que la plupart des appellations « béton bas carbone » réfèrent à l’utilisation d’un « ciment bas carbone ». Pour la suite de cet article, nous nous intéresserons donc uniquement au cas du ciment.*

L’impact carbone de la production du ciment s’explique par deux phénomènes principaux :

- La cuisson du clinker à 1450°C via des combustibles fossiles ou de substitution : responsable d’environ 40% des émissions de GES ;

- La décarbonatation du calcaire lors de la cuisson : responsable d’environ 60% des émissions de GES [3].

La réponse actuelle des cimentiers quant à l’enjeu carbone consiste donc principalement à mener une réflexion sur ces deux phénomènes, afin de tenter d’en diminuer les émissions de gaz à effet de serre.

*Pour les granulats et les sables, l’indicateur carbone n’est pas le plus adéquat pour quantifier leur impact sur l’environnement. Il serait nécessaire de raisonner en termes d’épuisement des ressources non renouvelables.

3. LA RÉPONSE ACTUELLE DU SECTEUR : ÉNERGIE ET MATÉRIAUX DE SUBSTITUTION

Pour diminuer les émissions liées à la cuisson du clinker, un premier travail peut être fait sur l’efficacité énergétique des usines. En France, la performance atteinte par les usines implique que les améliorations possibles sont aujourd’hui minimes. Un second travail peut être fait sur les combustibles utilisés. On parle de combustibles de substitution lorsque les cimenteries utilisent pour la cuisson du clinker des déchets n’ayant pu faire l’objet d’un recyclage, afin de les valoriser énergétiquement*. En 2015, 38% de l’énergie de cuisson provenait de combustibles de substitution et le Syndicat Français de l’Industrie Cimentière (SFIC) s’est fixé l’objectif d’atteindre 50% en 2030 [4].

Précisons tout de même que ces 50% sont supposés atteignables par l’augmentation des flux de déchets non recyclables types plastiques, mousses, ... dont la production aura, espérons-le, plutôt tendance à diminuer dans les années à venir.

*Il y a aussi une part de valorisation matière car la fraction minérale des déchets entre alors dans la composition du clinker.

Concernant les émissions liées à la décarbonatation, le meilleur moyen de les réduire est de diminuer la quantité de calcaire amenée à décarbonater. Ainsi, plusieurs matériaux de substitution au calcaire sont utilisés, comme par exemple les cendres volantes (issues des centrales thermiques) et les laitiers de haut fourneau (issus de la sidérurgie). En France, la norme NF EN 197-1 : 2012 décrit différents types de ciment, en fonction de leur composition :

Fig. 3. Types de ciments en fonction de leurs compositions

Source : VICAT [5]

Pour chacune de ces compositions, l’ATILH a réalisé des analyses de cycle de vie dont les résultats sont les suivants :

Fig. 4. Impact carbone (en kg eq. CO2 / t de ciment) des différentes compositions courantes de ciments

Sources : ATILH [1]

On constate que la différence de poids carbone entre du CEM I et de CEM III/B est de 70% ! Il semblerait donc que la solution miracle à tous nos problèmes soit le recours massif à des laitiers pour la production de ciment. En réalité, et sans considérer l’impact sur les caractéristiques physico-mécaniques des ciments composés, cette solution soulève deux problématiques.

Tout d’abord, la prise en compte de l’impact environnemental des laitiers est sujette à controverse. En effet, les laitiers sont utilisés depuis des décennies par les cimentiers, si bien qu’ils ne sont plus considérés comme des déchets de l’industrie de la sidérurgie mais bien comme des coproduits. Ainsi, on peut légitimement se poser la question suivante : qui doit prendre à « sa charge » l’impact carbone des laitiers : les aciéristes ou les cimentiers ? La réponse actuelle est : ni l’un, ni l’autre.

La World Steel Association, dans son rapport sur l’analyse de cycle de vie de l’acier [6], précise que le laitier est considéré comme un coproduit destiné principalement à l’industrie cimentière (95% des laitiers sont vendus, dont 82% aux cimentiers) et qu’ainsi, ce dernier se substitue à du clinker traditionnel. Le poids carbone de l’acier inclut donc celui de la fabrication des laitiers mais est ensuite déduit l’impact du clinker auquel il se substitue. Dit plus simplement, les aciéristes considèrent que le poids carbone du laitier est égal à celui du ciment de Portland.

Du côté de l’ATILH, l’impact des laitiers n’est tout simplement pas pris en compte car ces derniers représentent une valeur économique inférieure à 1% du processus global de production d’acier. La boucle n’est pour ainsi dire par vraiment bouclée.

En dehors de ces considérations sur la prise en compte de l’impact environnemental des laitiers, se pose le problème de la disponibilité de la ressource. En effet, les laitiers sont depuis longtemps utilisés par les cimentiers et leur production est directement liée à celle de l’acier. On peut donc difficilement statuer que ce matériau de substitution (tout comme d’autres, comme les cendres volantes) constitue une piste d’avenir pour un ciment moins carboné compte tenu qu’il est limité en quantité. La WBCSD Cement Sustainability Initiative, dans sa « Cement Roadmap », indique d’ailleurs que le taux de substitution au clinker dans le ciment pour les pays de l’UE passera de 24% en 2015, à 28% en 2030, puis 29% en 2050 [7].

On constate que le principal « défaut » de la stratégie de réduction carbone avancée par l’industrie du ciment est qu’elle repose sur des matériaux non disponibles en quantité suffisante à grande échelle. Il est donc nécessaire de réfléchir à des technologies de rupture, à une façon différente de faire du ciment.

4. QUELLES SONT LES AUTRES SOLUTIONS DISPONIBLES ?

4.1. D’autres façons de faire du ciment

Plusieurs solutions sont en cours de développement afin de développer un ciment s’éloignant du processus de fabrication de celui de Portland. L’objectif est souvent double : utiliser moins de clinker et chauffer à une température plus faible lors de la fabrication du cru. On pourrait résumer les technologies actuelles en cours de développement par le graphique ci-dessous, où l’on voit que les principaux matériaux utilisés en complément du calcaire sont l’argile, le plâtre et le sodium (dans le cas particulier des ciments à activation alcaline et des géopolymères).

Fig. 5. Les différents types de nouveaux ciments : température de cuisson et période depuis laquelle ils sont utilisés

Source : G. Habert [8]

De nombreuses sociétés se sont lancées dans le développement de ces ciments. Citons ici quelques exemples :

- HP2A Technologies (filiale d’Argilus) : ciment à activation alcaline. Les performances environnementales, économiques et techniques annoncées semblent plus que prometteuses. Un pilote industriel est en cours de fabrication en France.

- Le projet Eco-Binder : ciment sulfo-alumineux. 4 projets démonstrateurs sont en cours en Espagne, Roumanie et Royaume-Uni. Le suivi de ces 4 projets permettra de vérifier les performances du béton.

- Le projet Aether, porté par Lafarge : ciment pouvant être fabriqué à une température de 1225-1300°C, plutôt que 1450°C. Les résultats semblaient encourageants mais nous n’avons pas de nouvelle du projet depuis 2013.

- Solidia Technologies : ciment « absorbant » du CO2 lors de sa fabrication, devenant ainsi un puits carbone. La technologie est en cours de commercialisation depuis 2015, via un partenariat avec Lafarge.

- Et d’autres projets tels que LC3, SeRaMCo’, ...

On constate donc que plusieurs solutions existent et sont expérimentées. Elles tardent à atteindre une échelle industrielle probablement pour un ensemble de raisons économiques (dans le cas où la technologie nécessite de nouvelles usines) et normatives. Enfin, plusieurs experts tendent à penser que la réduction de l’impact carbone ne suffit pas à motiver les géants de l’industrie à modifier drastiquement leurs habitudes, la fabrication actuelle du ciment étant bien maîtrisée, tout comme sa chaîne d’approvisionnement.

4.2. Intégrer la démarche carbone dans la conception de la structure

Nous finirons cet article sur un sujet beaucoup moins technologique mais constituant un levier tout aussi important : la prise en compte de l’impact carbone lors de la conception de la structure.

En effet, la façon de concevoir un bâtiment a un rôle important sur son poids carbone. On peut par exemple citer l’exemple de la portée des dalles : pour beaucoup, le saint graal du plateau de bureau serait un plateau avec des poteaux quasi inexistants. Or, plus la portée augmente, plus le poids carbone de la dalle augmente et ce de façon quasi exponentielle. Ainsi, un bâtiment avec des portées de dalles classiques aura un poids carbone beaucoup plus faible qu’une variante aux poteaux réduits.

Nous pouvons aussi donner l’exemple de la résistance du béton : plus un béton est résistant, plus son poids carbone est important. Cependant, dans certains cas, la diminution de la quantité de béton nécessaire est telle qu’utiliser du béton plus résistant que la normale permet de faire une économie carbone.

Enfin, il faut avoir le réflexe d’étudier d’autres matériaux que le béton coulé en place, tels que les dalles préfabriquées, les solutions mixtes bois/béton et les solutions bois (lamellé-collé, CLT, ...) qui, en plus de leur impact carbone réduit, ont aussi d’autres avantages (réduction des nuisances sur chantier, rapidité d’exécution, ...).

Sur cet aspect, nous pouvons conclure que l’important est de prendre en compte l’impact carbone de la structure très en amont du projet. Ainsi, des variantes structurelles doivent être réalisées par les ingénieurs structures (assistés par des ingénieurs compétents sur le sujet carbone), afin d’étudier des solutions sortant un peu des sentiers battus. Cela nécessite plus de temps à passer en amont, mais c’est indispensable si l’on souhaite proposer une vraie réflexion bas carbone.

5. CONCLUSION

On peut donc conclure que la solution actuelle de « béton bas carbone », référent principalement aux bétons composés, n’est pas une réponse suffisante de l’industrie du béton au regard de l’enjeu que représente la réduction des émissions de GES dans la construction.

Les solutions technologiques bas carbone existent mais sont principalement des technologies de rupture. Ainsi, ces dernières doivent être fortement soutenues (par les pouvoirs publics et le secteur privé) afin d’émerger durablement dans une industrie quelque peu frileuse au changement.

Alexandre Duverger

Ingénieur Conception Environnementale chez ARTELIA Bâtiments Durables

ARTELIA Bâtiments Durables réunit, au sein du Groupe ARTELIA, 60 spécialistes de la performance environnementale,

de la performance énergétique et du confort des occupants pour des immeubles en conception, en construction et en exploitation.

SOURCE ET LIEN

Références

[1] ATILH, Déclaration environnementale produit, Ciments courants français, 2015

[2] UNPG, Module d’informations environnementales de la production de granulats issus de roches meubles et massives, 2011

[3] Lafarge, Ciments et bétons à impact environnemental réduit, 2006

[4] Infociments, Vers un Green Deal de l’industrie cimentière, 2017

[5] VICAT, Fiche conseil norme NF EN 197-1 : 2012, 2012

[6] World Steel Association, Life Cycle Assessment methodology report, 2011

[7] World Business Council for Sustainable Development - Cement Sustainable Initiative, Cement Roadmap, 2006

[8] Guillaume Habert, Paving The Path Toward Sustainable Concrete, 2015